Тезисы:

- Расчет коробки передач и фрикционного сцепления будем рассматривать на базе автомобиля Урал-4320.

- Расчет сцепления, привода и КП автомобиля Урал-4320.

- Устройство и методика расчета фрикционного сцепления Урал-4320.

- Кинематический расчет коробки передач.

- К переднему торцу картера коробки передач прикреплен картер 46 сцепления.

- Шестерни коробки передач, кроме шестерен первой передачи и заднего хода, косозубые.

- Кинематическая схема трансмиссии Урал-4320.

- Раздаточную коробку передач.

- Техническая характеристика автомобиля Урал-4320.

- Автомобиль Урал-4320 имеет следующие технические характеристики.

Похожие работы:

Внутреннее устройство и принцип работы привода сцепления. Кинематический расчет коробки передач на базе грузового автомобиля Урал-4320 для транспортировки грузов, людей и трейлеров на дорогах. Его преимущества по сравнению с аналогичными автомобилями.

Расчет сцепления, привода и КП автомобиля Урал-4320

Введение

Трансмиссия — совокупность агрегатов, узлов и деталей, предназначенных для передачи крутящего момента ведущим колесами и изменяющих его (крутящий момент) и частоту вращения по величине и направлению.

Трансмиссии, состоящие только из механических устройств, называются механическими.

Механические трансмиссии включают в себя:

· Коробку передач;

· Раздаточную коробку передач;

· Карданную передачу;

· Главную передачу;

· Дифференциалы;

· Валы привода ведущих колес (полуоси).

Расчет коробки передач и фрикционного сцепления будем рассматривать на базе автомобиля Урал-4320.

1. Техническая характеристика автомобиля Урал-4320

сцепление передача автомобиль грузовой

Более тридцати лет этот грузовой автомобиль высокой проходимости успешно используется для транспортировки по пересечённой местности грузов, людей и специального оборудования.[2]

Грузовой автомобиль Урал-4320 имеет полный привод с трёхосной схемой подвески и колёсную формулу 6 х 6.

Высокая проходимость данного типа грузовых автомобилей позволяет применять его для нужд организаций, работающих в экстремальных условиях: в горной местности, в условиях крайнего севера, а также для Российской армии.

[1]За, более чем тридцатилетний срок развития, данной модели автомобилей, Урал-4320 прошёл нелёгкий путь множества модернизаций и дополнений в своей конструкции.

В наши дни этот автомобиль имеет следующие модификации:

· 4320-0110-41

· 4320-0111-41

· 4320-0611-41

· 4320-0911-40

Автомобиль Урал-4320 имеет следующие технические характеристики:

Таблица 1. Техническая характеристика Урал-4320

|

Технические характеристики Урал-4320 |

||

|

Габаритные размеры автомобиля, мм |

7865х2500х2805 |

|

|

Внешний габаритный радиус поворота по буферу, м |

||

|

Рабочая тормозная система |

Двухконтурная с пневмогидравлическим приводом |

|

|

Кабина |

Цельнометаллическая, трехместная, оборудована системой вентиляции и отопления |

|

|

Колесная формула |

6×6 |

|

|

Максимальная скорость, км/ч |

||

|

Масса перевозимого груза, кг |

||

|

Полная масса буксируемого прицепа, кг |

||

|

Полная масса, кг |

||

|

Трансмиссия |

Пятиступенчатая коробка передач, двухступенчатая раздаточная коробка с блокируемым межосевым дифференциалом, средний и задний мосты с блокировкой межколесных дифференциалов |

|

|

Емкость топливного бака, л |

||

|

Шины |

425/85 R21 КАМА-1260, КАМА-1260-1 390/95 R20 КАМА-Урал, 14.00-20 ОИ-25 с регулируемым давлением |

|

|

Распределение полной массы автомобиля, кг |

||

|

На заднюю тележку |

||

|

На передний мост |

||

|

Преодоление препятствий |

||

|

Брод, м |

||

|

Подъём, % |

||

|

Платформа |

||

|

Деревянная с тремя откидными бортами, оборудована съёмными надставными бортами и тентом-полотнищем |

||

|

Площадь платформы, кв. м |

||

|

Двигатель |

||

|

ЯМЗ-238М2 дизельный |

||

|

Номинальная мощность при 2100 1/мин, кВт (л.с.) |

176 (240) |

2. Устройство и методика расчета фрикционного сцепления Урал-4320

2.1 Устройство сцепления

На автомобиле установлено сухое фрикционное двухдисковое сцепление с периферийным расположением нажимных пружин.

Нажимной (рис. 1) и средний ведущие диски имеют на наружной поверхности по четыре шипа, которые входят в специальные пазы маховика 1 и передают крутящий момент двигателя на ведомые диски

Рис. 1. Сцепление: 1 — маховик; 2,5 — соответственно диски ведущие средний и нажимной; 3 — диски ведомые; 4 — картер; 6 — кожух; 7 — вилка оттяжного рычага; 8 — шайба стопорная; 9 — гайка регулировочная; 10 — пластина запорная; 11 — рычаг оттяжной; 12 — шланг муфты выключения сцепления; 13 — муфта выключения сцепления; 14 — вилка выключения сцепления; 15 — кольцо оттяжных рычагов упорное; 16 — вал вилки; 17 — пружина нажимная

Рис. 2. Привод управления сцеплением и тормозным краном: 1 — кронштейн; 2 — болт регулировочный; 3 — контргайка; 4 — рычаг привода сцепления; 5 — кран пневматический; 6, 17 — шланги; 7 — тяга педали тормоза; 8 — тяга с компенсатором; 9 — рычаг вала педали сцепления; 10 — вал педали сцепления; 11 — ограничитель хода педали сцепления; 12, 13 — соответственно пружины педалей тормоза оттяжная, сцепления; 14 — педали сцепления и тормоза; 15, 19 — рычаги тормозного крана; 16,21 — тяги; 18 — пневмоцилиндр; 20 — рычаг вала вилки выключения сцеплени ступицы которых устанавливаются на шлицах первичного вала коробки передач.

Между кожухом сцепления и нажимным диском установлены нажимные пружины, под действием которых ведомые и средний диски при включенном сцеплении зажимаются между нажимным диском и маховиком.

Средний ведущий диск имеет рычажный механизм, обеспечивающий установку его в среднее положение между маховиком и нажимным диском при выключении сцепления.

При выключении сцепления муфт, 13 через упорное кольцо 15 воздействует на внутренние концы рычагов 1 и нажимной диск 5 отходит от ведомого диска 3. Средний диск 2, самоустанавливаясь в среднее положение между маховиком 1 и нажимным диском 5, с помощью рычажного механизма освобождает второй ведомый диск. В результате этого происходит разъединение двигателя и трансмиcсии.

На автомобиле установлен механический привод выключения сцепления с усилителем пневматического

Рис. 3. Нажимной диск в сборе с кожухом: 1 — болт; 2 — гайка регулировочная; 3 — пластина запорная; 4 — кольцо оттяжных рычагов упорное 5 — болт стяжной; 6-пружина нажимная; 7 — кожух сцепления; 8 — диск нажимной; 9 — рычаг оттяжной; 10-подставка контрольная; А, В-размеры; Т1 и Т2 — плоскости

Пневмоцилиндр 15 (рис. 2) усилителя установлен на картере коробки передач и воздействует на рычаг 20 вала вилки выключения сцепления. Управление цилиндром осуществляется посредством пневматического крана 5, который смонтирован на тяге 8. Шланг 6 соединяет кран 5 с пневмосистемой автомобиля.

При воздействии на педаль сцепления 14 усилие через рычаг 9 и детали привода передается на рычаг 20. При этом одновременно через детали тяги 8 усилие передается на шток пневматического крана 5, открывая его клапан. Давление воздуха из пневмосистемы автомобиля через шланг 17 поступает в пневмоцилиндр 18, который, перемещая рычаг 20 валика вилки, оказывает серводействие в приводе выключения сцепления.

При отсутствии давления воздуха в пневмосистеме автомобиля управление сцеплением осуществляется механически системой рычагов и тяг.

2.2 Выбор и обоснование параметров сцепления и определение суммарного усилия нажимных пружин

Расчет механизма сцепления включает в себя:

— выбор основных параметров сцепления и определение суммарного усилия нажимных пружин;

— расчет показателей нагруженности сцепления;

— расчет прочности деталей механизма сцепления (нажимных пружин, рычагов нажимного диска, вилки выключения и т.д.);

Основными параметрами сцепления являются:

· наружный и внутренний диаметры фрикционных накладок ведомых дисков — Dн, Dв;

· расчетный коэффициент трения мсц,

· число ведомых дисков, i;

· коэффициент запаса сцепления в;

· статический момент трения сцепления, Мсц;

· суммарное усилие нажимных пружин во включенном сцеплении, Рн;

· давление на фрикционные накладки, р.

Коэффициент запаса сцепления:

Расчетный коэффициент трения:

Число ведомых дисков: i=2;

Статический момент трения сцепления:

Суммарное усилие нажимных пружин во включенном сцеплении:

— средний радиус трения:

i — число пар поверхностей трения: i=4;

Давление на фрикционные накладки:

;

Число нажимных пружин:

где Рвык — суммарное усилие нажимных пружин в выключенном сцеплении при проектном расчете можно принять: Рвык=1,2 Рн =8,72 кН;

Fп — максимальное нажимное усилие, создаваемое одной пружиной.

Жесткость нажимных пружин (одной пружины):

;

lм — перемещение нажимного диска при выключении сцепления:

lм=2 мм;

2.3 Расчет показателей нагруженности сцепления

Исходными данными для расчета являются:

· полная масса автомобиля (автопоезда), m a;

· максимальный крутящий момент двигателя, М е max;

· частота вращения коленчатого вала двигателя при максимальном крутящем моменте, n m;

· частота вращения коленчатого вала двигателя при максимальной мощности, nn;

· радиус качения колеса, r k;

· КПД трансмиссии, ;

Работа буксования сцепления:

где Jпр — момент инерции приведенного к коленчатому валу двигателя маховика, заменяющего поступательно движущуюся массу автомобиля:

— угловая скорость коленчатого вала двигателя в момент включения сцепления:

— момент сопротивления движению автомобиля, приведенный к коленчатому валу двигателя:

где ma- полная масса автомобиля: ma=13745 кг;

g — ускорение свободного падения: g=9,81 м/с2;

ш — коэффициент сопротивления дороги: ш=0,01;

— КПД трансмиссии:

Суммарная площадь поверхностей трения фрикционных накладок ведомых дисков определяется из зависимости:

Удельная работа буксования сцепления, Дж/см2:

Температура нагрева ведущих дисков:

mд — масса нажимного (или среднего ведущего) диска;

с — удельная теплоемкость материала ведущих дисков. Для чугуна с=481,5 Дж/кгЧс.

3. Расчет привода сцепления

Исходными данными для расчета привода управления сцеплением являются:

· допустимое усилие на педали;

· полный ход педали;

· перемещение нажимного диска при выключении сцепления;

· суммарное усилие нажимных пружин в выключенном сцеплении.

Допустимое усилие на педали и ее полный ход при выключении сцепления определены ГОСТ 21398-75.

Перемещение нажимного диска при выключении сцепления определяется из выражения:

где O — зазор между трущимися поверхностями при выключенном сцеплении; для двухдисковых сцеплений q = 0.5…0.7 мм.

m — осевая деформация ведомого диска при включении сцепления. Для ведомого диска с осевой податливость (упругого диска) — m =1.0…1.5 мм.

к — число ведомых дисков: к=2;

3.1 Расчет механического привода управления сцеплением

Расчет привода управления сцеплением включает в себя:

— определение передаточного числа привода;

— определение передаточных чисел и геометрических размеров рычагов нажимного диска, вилки выключения, рычагов гидравлического привода;

— определяется свободный и полный ход педали при выключении сцепления;

— выполняется расчет усилителя (если его установка необходима);

— выполняются расчеты прочности деталей привода.

Сначала рассмотрим расчет механического привода.

Передаточное число механического привода управления сцеплением находится из выражения:

где Qп — максимальное допустимое усилие на педали сцепления при его выключении. При проектном расчете сцепления принимается:

для грузовых автомобилей Qп = 240…250 Н;

Uр — передаточное число рычагов нажимного диска:

где l и f — длина плеч рычагов нажимного диска. Для существующих конструкций сцеплений Uр = 3.8…5.5.

?пр- КПД привода управления сцеплением. Для механического привода ?пр= 0.7…0.8.

В свою очередь, передаточное число механического привода управления сцеплением может быть определен из следующего выражения:

Uпр= Uв Ч Uпед;

где Uв — передаточное число вилки выключения;

где с и d — длина плеч вилки выключения. Для существующих конструкций сцеплений Uв= 1.4…2.2.

Задавшись величиной передаточного числа и длиной одного из плеч вилки выключения, можно найти длину другого ее плеча.

Uпед — передаточное число педального привода,

где а — длина рычага педали;

b — длина рычага вала педали.

Свободный ход педали сцепления обусловлен наличием зазора между подшипником муфты выключения сцепления и рычагами нажимного диска (упорным кольцом рычагов).

Его величина может быть найдена из зависимости:

Для выполненных конструкций сцеплений: ?1 = 2,0…4,0 мм.

Полный ход педали сцепления складывается из рабочего и свободного ходов и находится из выражения:

где lр — рабочий ход педали сцепления:

Определения полного хода педали сцепления, имеющего механический привод управления:

4. Коробка передач Урал 4320

Устройство. Коробка передач — трехходовая (рис. 4), имеет пять передач для движения вперед и одну передачу заднего хода. Коробка состоит из следующих основных узлов: картера 42, в котором смонтированы первичный, вторичный 43 и промежуточный 41 валы в сборе с шестернями, синхронизаторами и подшипниками, блок 17 шестерен заднего хода; верхней крышки коробки с механизмом переключения передач в сборе. К переднему торцу картера коробки передач прикреплен картер 46 сцепления.

Подшипники валов закрыты крышками с уплотнительными прокладками. Крышка заднего подшипника первичного вала внутренней расточкой центрируется по наружной обойме подшипника, в то же время картер сцепления центрируется по наружной поверхности крышки. Внутри крышки установлены две самоподжимные манжеты. В верхней части крышки имеется отверстие для подвода масла из маслонакопителя коробки передач в полость нагнетания.

Крышка заднего подшипника вторичного вала центрируется по наружной обойме заднего подшипника вторичного вала и крепится к заднему торцу картера коробки. Внутри крышки устанавливается самоподжимная манжета. В приливах правой стенки картера коробки выполнена расточка, в которую запрессована ось блока шестерен заднего хода. Для предотвращения от выпадания ось закреплена стопором 21, прикрепленным к картеру коробки болтом, имеющим сверление, в которое вставлен пластмассовый штифт. Штифт уплотняет резьбовое соединение и препятствует вытеканию смазки. Во внутренней полости картера в передней части левой стенки отлит масло-накопитель, куда при вращении шестерен забрасывается масло. Из маслонакопителя масло по сверлению в стенке картера попадает в полость крышки заднего подшипника первичного вала и на маслонагнетающее кольцо с винтовой нарезкой. К подшипникам шестерен вторичного вала масло поступает по отверстиям в первичном и вторичном валах и в ступицах шестерен.

Шестерни коробки передач, кроме шестерен первой передачи и заднего хода, косозубые. Все шестерни постоянного зацепления. Шестерни вторичного вала 43 установлены на игольчатых подшипниках с сепараторами без колец. Шестерня пятой передачи установлена на двух рядах насыпных роликов. Шестерни заднего хода, первой и второй передач промежуточного вала 41 выполнены заодно с валом. Остальные шестерни напрессованы на вал и установлены на сегментных шпонках. Блок 17 шестерен заднего хода установлен на оси 22.

Рис. 4. Коробка передач: 32, 33, 45 — крышки подшипников; 2 — вилка выключении сцепления; 3 — болт крепления вилки; 4 нал милки выключении сцепления; 5, 31 манжеты; 6 — первичный вил в сборе; 7 — муфта выключения сцепления; 8-пружина муфты; 9 шланг муфты выключения сцепления; 10, 25 регулировочные прокладки; 11,18,23. 24, 37, 39, 47 — уплотнительные прокладки; 12 — Механизм переключения передач в сборе; 13 опора рычага переключения в сборе; 14 — промежуточная втулка подшипников; 15 — рычаг переключения передачи; 16 роликовый подшипник; 17 блок шестерен заднею ходи; 19, 35 — упорные шайбы; 20 — болт крепления стопор ной шайбы; 21 стопорная шайба; 22 — ось блока шестерен заднего хода; 26, 36,44 — подшипники; 27 транспортная втулка; 28 — фланец; 29 — пружинная шайба; 30 — гайка крепления фланца; 34 — стопорная планка; 38 — стакан заднего подшипника промежуточного вала; 40 — сливная пробка; 41 — промежуточный вил в сборе: 42 — картер коробки; 43 — вторичный вил в сборе; 46 — картер сцепления;

Первая передача и задний ход включаются с помощью зубчатой муфты. Вторая, третья, четвертая и пятая передачи синхронизированы. При включении передачи под действием момента трения на конусных поверхностях скосы блокирующих пальцев прижимаются к соответствующим блокирующим скосам каретки, что препятствует перемещению каретки и включению передачи до полного выравнивания скоростей включаемой шестерни и вторичного вала. После выравнивания скоростей происходят разблокировка синхронизатора и включение соответствующей передачи.

Для предотвращения одновременного включения двух передач в крышке коробки имеется замок шарикового типа.

На крышке коробки закреплена опора рычага переключения передач, в которой закреплен наконечник рычага переключения, служащий для управления механизмом переключения передач. К наконечнику рычага переключения крепится рычаг 15 переключения передач. От попадания пыли и грязи в коробку передач через опору 12 рычага переключения передач на опору установлен резиновый защитный колпак.

Случайное включение заднего хода предотвращает пружинно-штифтовой предохранитель разрезного типа, размещенный в верхней крышке.

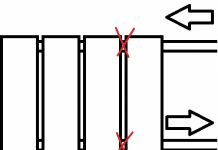

Рис. 5. Кинематическая схема трансмиссии Урал-4320.

Масло в коробку заливается через горловину, расположенную на правой стенке картера. В пробке 1 (рис. 6) расположен указатель уровня масла. Внутри картера имеется перегородка, поэтому сливать масло обязательно нужно через два сливных отверстия с пробками сначала через нижнее, а затем через боковое. В передней пробке встроен магнит для улавливания металлических частиц, могущих находиться в масле.

Рис. 6. Положение указателя уровня масла при замере: 1 — пробка с указателем уровня масла; 2 — картер коробки передач

Во избежание задиров подшипников шестерен вторичного вала коробки передач при длительной буксировке автомобиля (более 150 км) с неработающим двигателем необходимо снимать промежуточный карданный вал.

Техническое обслуживание. Обслуживание заключается в контроле за уровнем масла и регулярной его замене.

Для проверки уровня масла необходимо вывернуть пробку 1 указателем, протереть указатель и вставить в горловину до упора в резьбу, как показано на рис. 6. Уровень масла должен доходить до верхней риски на указателе.

Для замены масла необходимо вывернуть пробку 1 с указателем и сливные пробки сначала нижнюю, а для автомобиля Урал-5557 для того, чтобы получить доступ специальным ключом к пробке, необходимо снять кожух пола кабины, затем боковую. Очистить магнит нижней пробки от металлических частиц и после слива масла установить пробки на место. Конец слива масла определяется по переходу струи масла в каплепадение. Залить масло согласно химмотологической карте (карте смазки).

4.1 Кинематический расчет коробки передач

Цель кинематического расчета КП — определение диапазона передаточных чисел, числа ступеней, значений передаточных чисел на ступенях, выбор кинематической схемы, определение межосевого расстояния, чисел зубьев и параметров зацеплений зубчатых колес.

Исходные данные:

— полная масса автомобиля — mа;

— максимальный крутящий момент двигателя — Memax;

— минимальная устойчивая частота вращения коленчатого вала двигателя — nmin;

— передаточное число главной передачи — uгп;

— передаточное число высшей ступени раздаточной коробки — uрк;

— КПД трансмиссии — зтр;

— радиус качения колеса;

Передаточные числа КП, определяется из условия обеспечения возможности преодоления автомобилем заданного максимального дорожного сопротивления:

где шmax — максимальное значение коэффициента сопротивления движению;

При расчете КП принимается:

— для одиночных грузовых автомобилей ш = 0,35…0,4;

— Ga — полный вес автомобиля.

По условию отсутствия буксования:

где ц — коэффициент сцепления. для дороги с сухим твердым покрытием принимается =0,7…0,8;

Gц — сцепной вес автомобиля (т.е. полный вес приходящийся только на ведущие колеса).

Условие движения с минимальной скоростью:

Диапазон передаточных чисел коробки передач — это отношение передаточного числа низшей (первой) ступени к передаточному числу высшей ступени:

4.2 Определение передаточных чисел промежуточных передач

n1=1100 об/мин; n2=1400 об/мин;

4.3 Определение межосевого расстояния и параметров зубчатых колес

Определение межосевого расстояния:

где Мвых — крутящий момент на ведомом валу КП при включении первой передачи:

Ка — опытный коэффициент пропорциональности: Ка=9;

Определение параметров зацеплений зубчатых колёс.

Модуль зацепления прямозубых колёс и нормальный модуль зацепления для косозубых колёс, определяется из выражений:

Угол зацепления зубчатых колес б=20о;

Угол наклона линии зуба косозубых зубчатых колес в=18о…26о;

Ширина зубчатых венцев: в=(0,18…0,24);

Определение суммарного числа зубьев зубчатых пар КП:

Определение чисел зубьев колес зубчатой пары первой передачи:

Определение геометрических параметров зубчатых колес и проверка межосевого расстояния.

Табл. 2. Геометрические параметры зубчатых колёс

Заключение

сцепление передача автомобиль грузовой

Работа над данным курсовым проектом позволила изучить эксплуатационные характеристики автомобиля Урал — 4320, на примере которого можно сделать выводы и провести исследование любого другого автомобиля.

Библиографический список

1. Автомобиль Урал-4320 и его модификации: военное издательство министерства обороны СССР / под редакцией А.Д. Просвирнин. — Москва, 1979;

2. Армейские автомобили: военное издательство министерства обороны СССР / под редакцией А.С. Антонова. — Москва, 1970;

3. Устройство и эксплуатация автомобилей: издательство «ДОСААФ СССР 1983 год» / под редакцией Г.И. Перепечкина.

Тезисы:

- Расчет коробки передач и фрикционного сцепления будем рассматривать на базе автомобиля Урал-4320.

- Расчет сцепления, привода и КП автомобиля Урал-4320.

- Устройство и методика расчета фрикционного сцепления Урал-4320.

- Кинематический расчет коробки передач.

- К переднему торцу картера коробки передач прикреплен картер 46 сцепления.

- Шестерни коробки передач, кроме шестерен первой передачи и заднего хода, косозубые.

- Кинематическая схема трансмиссии Урал-4320.

- Раздаточную коробку передач.

- Техническая характеристика автомобиля Урал-4320.

- Автомобиль Урал-4320 имеет следующие технические характеристики.

Похожие работы:

| Видео (кликните для воспроизведения). |

Внутреннее устройство и принцип работы привода сцепления. Кинематический расчет коробки передач на базе грузового автомобиля Урал-4320 для транспортировки грузов, людей и трейлеров на дорогах. Его преимущества по сравнению с аналогичными автомобилями.

Расчет сцепления, привода и КП автомобиля Урал-4320

Введение

Трансмиссия — совокупность агрегатов, узлов и деталей, предназначенных для передачи крутящего момента ведущим колесами и изменяющих его (крутящий момент) и частоту вращения по величине и направлению.

Трансмиссии, состоящие только из механических устройств, называются механическими.

Механические трансмиссии включают в себя:

· Коробку передач;

· Раздаточную коробку передач;

· Карданную передачу;

· Главную передачу;

· Дифференциалы;

· Валы привода ведущих колес (полуоси).

Расчет коробки передач и фрикционного сцепления будем рассматривать на базе автомобиля Урал-4320.

1. Техническая характеристика автомобиля Урал-4320

сцепление передача автомобиль грузовой

Более тридцати лет этот грузовой автомобиль высокой проходимости успешно используется для транспортировки по пересечённой местности грузов, людей и специального оборудования.[2]

Грузовой автомобиль Урал-4320 имеет полный привод с трёхосной схемой подвески и колёсную формулу 6 х 6.

Высокая проходимость данного типа грузовых автомобилей позволяет применять его для нужд организаций, работающих в экстремальных условиях: в горной местности, в условиях крайнего севера, а также для Российской армии.

[1]За, более чем тридцатилетний срок развития, данной модели автомобилей, Урал-4320 прошёл нелёгкий путь множества модернизаций и дополнений в своей конструкции.

В наши дни этот автомобиль имеет следующие модификации:

· 4320-0110-41

· 4320-0111-41

· 4320-0611-41

· 4320-0911-40

Автомобиль Урал-4320 имеет следующие технические характеристики:

Таблица 1. Техническая характеристика Урал-4320

|

Технические характеристики Урал-4320 |

||

|

Габаритные размеры автомобиля, мм |

7865х2500х2805 |

|

|

Внешний габаритный радиус поворота по буферу, м |

||

|

Рабочая тормозная система |

Двухконтурная с пневмогидравлическим приводом |

|

|

Кабина |

Цельнометаллическая, трехместная, оборудована системой вентиляции и отопления |

|

|

Колесная формула |

6×6 |

|

|

Максимальная скорость, км/ч |

||

|

Масса перевозимого груза, кг |

||

|

Полная масса буксируемого прицепа, кг |

||

|

Полная масса, кг |

||

|

Трансмиссия |

Пятиступенчатая коробка передач, двухступенчатая раздаточная коробка с блокируемым межосевым дифференциалом, средний и задний мосты с блокировкой межколесных дифференциалов |

|

|

Емкость топливного бака, л |

||

|

Шины |

425/85 R21 КАМА-1260, КАМА-1260-1 390/95 R20 КАМА-Урал, 14.00-20 ОИ-25 с регулируемым давлением |

|

|

Распределение полной массы автомобиля, кг |

||

|

На заднюю тележку |

||

|

На передний мост |

||

|

Преодоление препятствий |

||

|

Брод, м |

||

|

Подъём, % |

||

|

Платформа |

||

|

Деревянная с тремя откидными бортами, оборудована съёмными надставными бортами и тентом-полотнищем |

||

|

Площадь платформы, кв. м |

||

|

Двигатель |

||

|

ЯМЗ-238М2 дизельный |

||

|

Номинальная мощность при 2100 1/мин, кВт (л.с.) |

176 (240) |

2. Устройство и методика расчета фрикционного сцепления Урал-4320

2.1 Устройство сцепления

На автомобиле установлено сухое фрикционное двухдисковое сцепление с периферийным расположением нажимных пружин.

Нажимной (рис. 1) и средний ведущие диски имеют на наружной поверхности по четыре шипа, которые входят в специальные пазы маховика 1 и передают крутящий момент двигателя на ведомые диски

Рис. 1. Сцепление: 1 — маховик; 2,5 — соответственно диски ведущие средний и нажимной; 3 — диски ведомые; 4 — картер; 6 — кожух; 7 — вилка оттяжного рычага; 8 — шайба стопорная; 9 — гайка регулировочная; 10 — пластина запорная; 11 — рычаг оттяжной; 12 — шланг муфты выключения сцепления; 13 — муфта выключения сцепления; 14 — вилка выключения сцепления; 15 — кольцо оттяжных рычагов упорное; 16 — вал вилки; 17 — пружина нажимная

Рис. 2. Привод управления сцеплением и тормозным краном: 1 — кронштейн; 2 — болт регулировочный; 3 — контргайка; 4 — рычаг привода сцепления; 5 — кран пневматический; 6, 17 — шланги; 7 — тяга педали тормоза; 8 — тяга с компенсатором; 9 — рычаг вала педали сцепления; 10 — вал педали сцепления; 11 — ограничитель хода педали сцепления; 12, 13 — соответственно пружины педалей тормоза оттяжная, сцепления; 14 — педали сцепления и тормоза; 15, 19 — рычаги тормозного крана; 16,21 — тяги; 18 — пневмоцилиндр; 20 — рычаг вала вилки выключения сцеплени ступицы которых устанавливаются на шлицах первичного вала коробки передач.

Между кожухом сцепления и нажимным диском установлены нажимные пружины, под действием которых ведомые и средний диски при включенном сцеплении зажимаются между нажимным диском и маховиком.

Средний ведущий диск имеет рычажный механизм, обеспечивающий установку его в среднее положение между маховиком и нажимным диском при выключении сцепления.

При выключении сцепления муфт, 13 через упорное кольцо 15 воздействует на внутренние концы рычагов 1 и нажимной диск 5 отходит от ведомого диска 3. Средний диск 2, самоустанавливаясь в среднее положение между маховиком 1 и нажимным диском 5, с помощью рычажного механизма освобождает второй ведомый диск. В результате этого происходит разъединение двигателя и трансмиcсии.

На автомобиле установлен механический привод выключения сцепления с усилителем пневматического

Рис. 3. Нажимной диск в сборе с кожухом: 1 — болт; 2 — гайка регулировочная; 3 — пластина запорная; 4 — кольцо оттяжных рычагов упорное 5 — болт стяжной; 6-пружина нажимная; 7 — кожух сцепления; 8 — диск нажимной; 9 — рычаг оттяжной; 10-подставка контрольная; А, В-размеры; Т1 и Т2 — плоскости

Пневмоцилиндр 15 (рис. 2) усилителя установлен на картере коробки передач и воздействует на рычаг 20 вала вилки выключения сцепления. Управление цилиндром осуществляется посредством пневматического крана 5, который смонтирован на тяге 8. Шланг 6 соединяет кран 5 с пневмосистемой автомобиля.

При воздействии на педаль сцепления 14 усилие через рычаг 9 и детали привода передается на рычаг 20. При этом одновременно через детали тяги 8 усилие передается на шток пневматического крана 5, открывая его клапан. Давление воздуха из пневмосистемы автомобиля через шланг 17 поступает в пневмоцилиндр 18, который, перемещая рычаг 20 валика вилки, оказывает серводействие в приводе выключения сцепления.

При отсутствии давления воздуха в пневмосистеме автомобиля управление сцеплением осуществляется механически системой рычагов и тяг.

2.2 Выбор и обоснование параметров сцепления и определение суммарного усилия нажимных пружин

Расчет механизма сцепления включает в себя:

— выбор основных параметров сцепления и определение суммарного усилия нажимных пружин;

— расчет показателей нагруженности сцепления;

— расчет прочности деталей механизма сцепления (нажимных пружин, рычагов нажимного диска, вилки выключения и т.д.);

Основными параметрами сцепления являются:

· наружный и внутренний диаметры фрикционных накладок ведомых дисков — Dн, Dв;

· расчетный коэффициент трения мсц,

· число ведомых дисков, i;

· коэффициент запаса сцепления в;

· статический момент трения сцепления, Мсц;

· суммарное усилие нажимных пружин во включенном сцеплении, Рн;

· давление на фрикционные накладки, р.

Коэффициент запаса сцепления:

Расчетный коэффициент трения:

Число ведомых дисков: i=2;

Статический момент трения сцепления:

Суммарное усилие нажимных пружин во включенном сцеплении:

— средний радиус трения:

i — число пар поверхностей трения: i=4;

Давление на фрикционные накладки:

;

Число нажимных пружин:

где Рвык — суммарное усилие нажимных пружин в выключенном сцеплении при проектном расчете можно принять: Рвык=1,2 Рн =8,72 кН;

Fп — максимальное нажимное усилие, создаваемое одной пружиной.

Жесткость нажимных пружин (одной пружины):

;

lм — перемещение нажимного диска при выключении сцепления:

lм=2 мм;

2.3 Расчет показателей нагруженности сцепления

Исходными данными для расчета являются:

· полная масса автомобиля (автопоезда), m a;

· максимальный крутящий момент двигателя, М е max;

· частота вращения коленчатого вала двигателя при максимальном крутящем моменте, n m;

· частота вращения коленчатого вала двигателя при максимальной мощности, nn;

· радиус качения колеса, r k;

· КПД трансмиссии, ;

Работа буксования сцепления:

где Jпр — момент инерции приведенного к коленчатому валу двигателя маховика, заменяющего поступательно движущуюся массу автомобиля:

— угловая скорость коленчатого вала двигателя в момент включения сцепления:

— момент сопротивления движению автомобиля, приведенный к коленчатому валу двигателя:

где ma- полная масса автомобиля: ma=13745 кг;

g — ускорение свободного падения: g=9,81 м/с2;

ш — коэффициент сопротивления дороги: ш=0,01;

— КПД трансмиссии:

Суммарная площадь поверхностей трения фрикционных накладок ведомых дисков определяется из зависимости:

Удельная работа буксования сцепления, Дж/см2:

Температура нагрева ведущих дисков:

mд — масса нажимного (или среднего ведущего) диска;

с — удельная теплоемкость материала ведущих дисков. Для чугуна с=481,5 Дж/кгЧс.

3. Расчет привода сцепления

Исходными данными для расчета привода управления сцеплением являются:

· допустимое усилие на педали;

· полный ход педали;

· перемещение нажимного диска при выключении сцепления;

· суммарное усилие нажимных пружин в выключенном сцеплении.

Допустимое усилие на педали и ее полный ход при выключении сцепления определены ГОСТ 21398-75.

Перемещение нажимного диска при выключении сцепления определяется из выражения:

где O — зазор между трущимися поверхностями при выключенном сцеплении; для двухдисковых сцеплений q = 0.5…0.7 мм.

m — осевая деформация ведомого диска при включении сцепления. Для ведомого диска с осевой податливость (упругого диска) — m =1.0…1.5 мм.

к — число ведомых дисков: к=2;

3.1 Расчет механического привода управления сцеплением

Расчет привода управления сцеплением включает в себя:

— определение передаточного числа привода;

— определение передаточных чисел и геометрических размеров рычагов нажимного диска, вилки выключения, рычагов гидравлического привода;

— определяется свободный и полный ход педали при выключении сцепления;

— выполняется расчет усилителя (если его установка необходима);

— выполняются расчеты прочности деталей привода.

Сначала рассмотрим расчет механического привода.

Передаточное число механического привода управления сцеплением находится из выражения:

где Qп — максимальное допустимое усилие на педали сцепления при его выключении. При проектном расчете сцепления принимается:

для грузовых автомобилей Qп = 240…250 Н;

Uр — передаточное число рычагов нажимного диска:

где l и f — длина плеч рычагов нажимного диска. Для существующих конструкций сцеплений Uр = 3.8…5.5.

?пр- КПД привода управления сцеплением. Для механического привода ?пр= 0.7…0.8.

В свою очередь, передаточное число механического привода управления сцеплением может быть определен из следующего выражения:

Uпр= Uв Ч Uпед;

где Uв — передаточное число вилки выключения;

где с и d — длина плеч вилки выключения. Для существующих конструкций сцеплений Uв= 1.4…2.2.

Задавшись величиной передаточного числа и длиной одного из плеч вилки выключения, можно найти длину другого ее плеча.

Uпед — передаточное число педального привода,

где а — длина рычага педали;

b — длина рычага вала педали.

Свободный ход педали сцепления обусловлен наличием зазора между подшипником муфты выключения сцепления и рычагами нажимного диска (упорным кольцом рычагов).

Его величина может быть найдена из зависимости:

Для выполненных конструкций сцеплений: ?1 = 2,0…4,0 мм.

Полный ход педали сцепления складывается из рабочего и свободного ходов и находится из выражения:

где lр — рабочий ход педали сцепления:

Определения полного хода педали сцепления, имеющего механический привод управления:

4. Коробка передач Урал 4320

Устройство. Коробка передач — трехходовая (рис. 4), имеет пять передач для движения вперед и одну передачу заднего хода. Коробка состоит из следующих основных узлов: картера 42, в котором смонтированы первичный, вторичный 43 и промежуточный 41 валы в сборе с шестернями, синхронизаторами и подшипниками, блок 17 шестерен заднего хода; верхней крышки коробки с механизмом переключения передач в сборе. К переднему торцу картера коробки передач прикреплен картер 46 сцепления.

Подшипники валов закрыты крышками с уплотнительными прокладками. Крышка заднего подшипника первичного вала внутренней расточкой центрируется по наружной обойме подшипника, в то же время картер сцепления центрируется по наружной поверхности крышки. Внутри крышки установлены две самоподжимные манжеты. В верхней части крышки имеется отверстие для подвода масла из маслонакопителя коробки передач в полость нагнетания.

Крышка заднего подшипника вторичного вала центрируется по наружной обойме заднего подшипника вторичного вала и крепится к заднему торцу картера коробки. Внутри крышки устанавливается самоподжимная манжета. В приливах правой стенки картера коробки выполнена расточка, в которую запрессована ось блока шестерен заднего хода. Для предотвращения от выпадания ось закреплена стопором 21, прикрепленным к картеру коробки болтом, имеющим сверление, в которое вставлен пластмассовый штифт. Штифт уплотняет резьбовое соединение и препятствует вытеканию смазки. Во внутренней полости картера в передней части левой стенки отлит масло-накопитель, куда при вращении шестерен забрасывается масло. Из маслонакопителя масло по сверлению в стенке картера попадает в полость крышки заднего подшипника первичного вала и на маслонагнетающее кольцо с винтовой нарезкой. К подшипникам шестерен вторичного вала масло поступает по отверстиям в первичном и вторичном валах и в ступицах шестерен.

Шестерни коробки передач, кроме шестерен первой передачи и заднего хода, косозубые. Все шестерни постоянного зацепления. Шестерни вторичного вала 43 установлены на игольчатых подшипниках с сепараторами без колец. Шестерня пятой передачи установлена на двух рядах насыпных роликов. Шестерни заднего хода, первой и второй передач промежуточного вала 41 выполнены заодно с валом. Остальные шестерни напрессованы на вал и установлены на сегментных шпонках. Блок 17 шестерен заднего хода установлен на оси 22.

Рис. 4. Коробка передач: 32, 33, 45 — крышки подшипников; 2 — вилка выключении сцепления; 3 — болт крепления вилки; 4 нал милки выключении сцепления; 5, 31 манжеты; 6 — первичный вил в сборе; 7 — муфта выключения сцепления; 8-пружина муфты; 9 шланг муфты выключения сцепления; 10, 25 регулировочные прокладки; 11,18,23. 24, 37, 39, 47 — уплотнительные прокладки; 12 — Механизм переключения передач в сборе; 13 опора рычага переключения в сборе; 14 — промежуточная втулка подшипников; 15 — рычаг переключения передачи; 16 роликовый подшипник; 17 блок шестерен заднею ходи; 19, 35 — упорные шайбы; 20 — болт крепления стопор ной шайбы; 21 стопорная шайба; 22 — ось блока шестерен заднего хода; 26, 36,44 — подшипники; 27 транспортная втулка; 28 — фланец; 29 — пружинная шайба; 30 — гайка крепления фланца; 34 — стопорная планка; 38 — стакан заднего подшипника промежуточного вала; 40 — сливная пробка; 41 — промежуточный вил в сборе: 42 — картер коробки; 43 — вторичный вил в сборе; 46 — картер сцепления;

Первая передача и задний ход включаются с помощью зубчатой муфты. Вторая, третья, четвертая и пятая передачи синхронизированы. При включении передачи под действием момента трения на конусных поверхностях скосы блокирующих пальцев прижимаются к соответствующим блокирующим скосам каретки, что препятствует перемещению каретки и включению передачи до полного выравнивания скоростей включаемой шестерни и вторичного вала. После выравнивания скоростей происходят разблокировка синхронизатора и включение соответствующей передачи.

Для предотвращения одновременного включения двух передач в крышке коробки имеется замок шарикового типа.

На крышке коробки закреплена опора рычага переключения передач, в которой закреплен наконечник рычага переключения, служащий для управления механизмом переключения передач. К наконечнику рычага переключения крепится рычаг 15 переключения передач. От попадания пыли и грязи в коробку передач через опору 12 рычага переключения передач на опору установлен резиновый защитный колпак.

Случайное включение заднего хода предотвращает пружинно-штифтовой предохранитель разрезного типа, размещенный в верхней крышке.

Рис. 5. Кинематическая схема трансмиссии Урал-4320.

Масло в коробку заливается через горловину, расположенную на правой стенке картера. В пробке 1 (рис. 6) расположен указатель уровня масла. Внутри картера имеется перегородка, поэтому сливать масло обязательно нужно через два сливных отверстия с пробками сначала через нижнее, а затем через боковое. В передней пробке встроен магнит для улавливания металлических частиц, могущих находиться в масле.

Рис. 6. Положение указателя уровня масла при замере: 1 — пробка с указателем уровня масла; 2 — картер коробки передач

Во избежание задиров подшипников шестерен вторичного вала коробки передач при длительной буксировке автомобиля (более 150 км) с неработающим двигателем необходимо снимать промежуточный карданный вал.

Техническое обслуживание. Обслуживание заключается в контроле за уровнем масла и регулярной его замене.

Для проверки уровня масла необходимо вывернуть пробку 1 указателем, протереть указатель и вставить в горловину до упора в резьбу, как показано на рис. 6. Уровень масла должен доходить до верхней риски на указателе.

Для замены масла необходимо вывернуть пробку 1 с указателем и сливные пробки сначала нижнюю, а для автомобиля Урал-5557 для того, чтобы получить доступ специальным ключом к пробке, необходимо снять кожух пола кабины, затем боковую. Очистить магнит нижней пробки от металлических частиц и после слива масла установить пробки на место. Конец слива масла определяется по переходу струи масла в каплепадение. Залить масло согласно химмотологической карте (карте смазки).

4.1 Кинематический расчет коробки передач

Цель кинематического расчета КП — определение диапазона передаточных чисел, числа ступеней, значений передаточных чисел на ступенях, выбор кинематической схемы, определение межосевого расстояния, чисел зубьев и параметров зацеплений зубчатых колес.

Исходные данные:

— полная масса автомобиля — mа;

— максимальный крутящий момент двигателя — Memax;

— минимальная устойчивая частота вращения коленчатого вала двигателя — nmin;

— передаточное число главной передачи — uгп;

— передаточное число высшей ступени раздаточной коробки — uрк;

— КПД трансмиссии — зтр;

— радиус качения колеса;

Передаточные числа КП, определяется из условия обеспечения возможности преодоления автомобилем заданного максимального дорожного сопротивления:

где шmax — максимальное значение коэффициента сопротивления движению;

При расчете КП принимается:

— для одиночных грузовых автомобилей ш = 0,35…0,4;

— Ga — полный вес автомобиля.

По условию отсутствия буксования:

где ц — коэффициент сцепления. для дороги с сухим твердым покрытием принимается =0,7…0,8;

Gц — сцепной вес автомобиля (т.е. полный вес приходящийся только на ведущие колеса).

Условие движения с минимальной скоростью:

Диапазон передаточных чисел коробки передач — это отношение передаточного числа низшей (первой) ступени к передаточному числу высшей ступени:

4.2 Определение передаточных чисел промежуточных передач

n1=1100 об/мин; n2=1400 об/мин;

4.3 Определение межосевого расстояния и параметров зубчатых колес

Определение межосевого расстояния:

где Мвых — крутящий момент на ведомом валу КП при включении первой передачи:

Ка — опытный коэффициент пропорциональности: Ка=9;

Определение параметров зацеплений зубчатых колёс.

Модуль зацепления прямозубых колёс и нормальный модуль зацепления для косозубых колёс, определяется из выражений:

Угол зацепления зубчатых колес б=20о;

Угол наклона линии зуба косозубых зубчатых колес в=18о…26о;

Ширина зубчатых венцев: в=(0,18…0,24);

Определение суммарного числа зубьев зубчатых пар КП:

Определение чисел зубьев колес зубчатой пары первой передачи:

Определение геометрических параметров зубчатых колес и проверка межосевого расстояния.

Табл. 2. Геометрические параметры зубчатых колёс

Заключение

сцепление передача автомобиль грузовой

Работа над данным курсовым проектом позволила изучить эксплуатационные характеристики автомобиля Урал — 4320, на примере которого можно сделать выводы и провести исследование любого другого автомобиля.

Библиографический список

1. Автомобиль Урал-4320 и его модификации: военное издательство министерства обороны СССР / под редакцией А.Д. Просвирнин. — Москва, 1979;

2. Армейские автомобили: военное издательство министерства обороны СССР / под редакцией А.С. Антонова. — Москва, 1970;

3. Устройство и эксплуатация автомобилей: издательство «ДОСААФ СССР 1983 год» / под редакцией Г.И. Перепечкина.

Тезисы:

- Расчет коробки передач и фрикционного сцепления будем рассматривать на базе автомобиля Урал-4320.

- Расчет сцепления, привода и КП автомобиля Урал-4320.

- Устройство и методика расчета фрикционного сцепления Урал-4320.

- Кинематический расчет коробки передач.

- К переднему торцу картера коробки передач прикреплен картер 46 сцепления.

- Шестерни коробки передач, кроме шестерен первой передачи и заднего хода, косозубые.

- Кинематическая схема трансмиссии Урал-4320.

- Раздаточную коробку передач.

- Техническая характеристика автомобиля Урал-4320.

- Автомобиль Урал-4320 имеет следующие технические характеристики.

Похожие работы:

| Видео (кликните для воспроизведения). |

Источники:

- Автомобили ВАЗ 2106. Эксплуатация. Обслуживание. Ремонт. — М.: Мир автокниг, 2015. — 160 c.

- ВАЗ-2113i, -2114i, -2115i. Руководство по эксплуатации, техническому обслуживанию и ремонту. — М.: Третий Рим, 2008. — 208 c.

- ВАЗ-2115,-2114: Руководство по ремонту, эксплуатации и техническому обслуживанию автомобилей. — М.: Третий Рим, 2013. — 140 c.

- Каталог деталей и сборочных единиц автомобилей КамАЗ-5320, КамАЗ-53212, КамАЗ-5410, КамАЗ-54112, КамАЗ-5511 и КамАЗ-55102; М.: Машиностроение — Москва, 1988. — 520 c.

Позвольте представиться на нашем портале. Меня зовут Максим Воронцов. В настоящее время я уже более 6 лет работаю автомехаником. Я считаю, что являюсь специалистом в этом направлении, хочу помочь всем посетителям сайта решать разнообразные задачи.

Все данные для сайта собраны и тщательно переработаны с целью донести в доступном виде всю нужную информацию. Перед применением описанного на сайте всегда необходима ОБЯЗАТЕЛЬНАЯ консультация с профессионалами.