Содержание

- 1 3.1 Исходные данные

- 2 3.2 Определение закона распределения трудоемкости ТР при завершенных испытаниях

- 3 3.1 Исходные данные

- 4 3.2 Определение закона распределения трудоемкости ТР при завершенных испытаниях

Введение ………………………………………………………………………… 4

1. Конструкция карданной передачи ГАЗ 31029 и принцип её работы …… 9

2. Техническое обслуживание карданной передачи ………………………. 13

3. Возможные неисправности карданной передачи ………………………. 14

4. Разборка (сборка) и дефектация карданной передачи ………………… 17

5. Технологический процесс ремонта карданной передачи ……………… 25

6. Правила и меры безопасности при техническом обслуживании и ремонте автотранспортных средств …………………………………………………… 29

Заключение …………………………………………………………………… 33

Список использованной литературы ……………………………………….. 34

Введение

Чтобы обеспечить работоспособность автомобиля в течение всего периода эксплуатации, необходимо периодически поддерживать его техническое состояние комплексом технических воздействий, которые в зависимости от назначения и характера можно разделить на две группы:

воздействия, направленные на поддержание агрегатов, механизмов и узлов автомобиля в работоспособном состоянии в течение наибольшего периода эксплуатации;

Комплекс мероприятий первой группы составляет систему технического обслуживания и носит профилактический характер, а второй — систему восстановления (ремонта).

Техническое обслуживание. У нас в стране принята планово-предупредительная система технического обслуживания и ремонта автомобилей. Сущность этой системы состоит в том, что техническое обслуживание осуществляется по плану, а ремонт — по потребности.

Принципиальные основы планово-предупредительной системы технического обслуживания и ремонта автомобилей установлены действующим Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.

Техническое обслуживание включает следующие виды работ: уборочно-моечные, контрольно-диагностические, крепежные, смазочные, заправочные, регулировочные, электротехническое и другие работы, выполняемые, как правило, без разборки агрегатов и снятия с автомобиля отдельных узлов и механизмов. Если при техническом обслуживании нельзя убедиться в полной исправности отдельных узлов, то их следует снимать с автомобиля для контроля на специальных стендах и приборах.

По периодичности, перечню и трудоемкости выполняемых работ техническое обслуживание согласно действующему Положению подразделяется на следующие виды: ежедневное обслуживание (ЕО), первое (ТО-1), второе (ТО-2) и сезонное (СО) технические обслуживания.

Положением предусматриваются два вида ремонтов автомобилей и его агрегатов: текущий ремонт (ТР), выполняемый в автотранспортных предприятиях, и капитальный ремонт (КР), выполняемый на специализированных предприятиях.

Контрольная часть (диагностическая) операций ТО — является обязательной, а исполнительская часть выполняется по потребности. Это значительно сокращает материальные и трудовые затраты при ТО подвижного состава.

Диагностика является частью технологического процесса технического обслуживания (ТО) и текущего ремонта (ТР) автомобилей, обеспечивая получение исходнойинформации о техническом состоянии автомобиля.

Диагностика автомобилей характеризуется назначением и местом в технологическом процессе технического обслуживания и ремонта.

Ежедневное техническое обслуживание (ЕО) выполняется ежедневно после возвращения автомобиля с линии в межсменное время и включает: контрольно-осмотровые работы по механизмам и системам, обеспечивающим безопасность движения, а также кузову, кабине, приборам освещения; уборочно-моечные и сушильно-обтирочные операции, а также дозаправку автомобиля топливом, маслом, сжатым воздухом и охлаждающей жидкостью. Мойка автомобиля осуществляется по потребности в зависимости от погодных, климатических условий и санитарных требований, а также от требований, предъявляемых к внешнему виду автомобиля.

Первое техническое обслуживание (ТО-1) заключается в наружном техническом осмотре всего автомобиля и выполнении в установленном объеме контрольно-диагностических, крепежных, регулировочных, смазочных, электротехнических и заправочных работ с проверкой работы двигателя, рулевого управления, тормозов и других механизмов.

Комплекс диагностических работ (Д-1), выполняемый при или перед ТО-1, служит для диагностирования механизмов и систем, обеспечивающих безопасность движения автомобиля.

Проводится ТО-1 в межсменное время, периодически через установленные интервалы по пробегу и должно обеспечить безотказную работу агрегатов, механизмов и систем автомобиля в пределах установленной периодичности.

Углубленное диагностирование Д-2 проводят за 1—2 дня до ТО-2 для того, чтобы обеспечить информацией зону ТО-2 о предстоящем объеме работ, а при выявлении большого объема текущего ремонта заранее переадресовать автомобиль в зону текущего ремонта.

Второе техническое обслуживание (ТО-2) включает выполнение в установленном объеме крепежных, регулировочных, смазочных и других работ, а также проверку действия агрегатов, механизмов и приборов в процессе их работы. Проводится ТО-2 со снятием автомобиля на 1—2 дня с эксплуатации.

Определение места диагностики в технологическом процессе технического обслуживания и ремонте автомобилей позволяет сформулировать и основные требования к ее средствам. Для диагностики Д-1 механизмов, обеспечивающих безопасность движения, требуются быстродействующие автоматизированные средства для диагностирования тормозных механизмов и рулевого управления.

Для диагностирования автомобиля в целом (Д-2) и его агрегатов необходимы стенды с беговыми барабанами для определения мощностных и экономических показателей, а также состояния систем и агрегатов, максимально приближающие условия их диагностирования к условиям работы автомобиля. Для диагностики, совмещенной с техническим обслуживанием и ремонтом, должны использоваться передвижные и переносные диагностические средства и приборы.

Сезонное техническое обслуживание (СО) проводится 2 раза в год и является подготовкой подвижного состава к эксплуатации в холодное и теплое времена года. Отдельно СО рекомендуется проводить для подвижного состава, работающего в зоне холодного климата.

Текущий ремонт (ТР) осуществляется в автотранспортных предприятиях или на станциях технического обслуживания и заключается в устранении мелких неисправностей и отказов автомобиля, способствуя выполнению установленных норм пробега автомобиля до капитального ремонта.

Цель диагностирования при текущем ремонте заключается в выявлении причин отказа или неисправности и установление наиболее эффективного способа их устранения: на месте, со снятием узла или агрегата с полной или частичной разборкой их или регулировкой.

В содержание текущего ремонта входит: проведение разборочно-сборочных, слесарных, сварочных и других работ, а также замена деталей в агрегатах (кроме базовых) и отдельных узлов и агрегатов в автомобиле (прицепе, полуприцепе), требующих соответственно текущего или капитального ремонта. ( Базовыми деталями являются: блок цилиндров, картер ведущего моста, балка переднего моста, картеры коробки передач, механизмы рулевого управления и гидроусилителя, картер коробки отбора мощности, каркас кабины или основание кузова автобуса, продольные балки рамы, корпус гидравлического подъемника.)

Капитальный ремонт (КР) автомобилей, агрегатов и узлов выполняется на специализированных ремонтных предприятиях, заводах, мастерских. Он предусматривает восстановление работоспособности автомобилей и агрегатов для обеспечения их пробега до следующего капитального ремонта или списания их, но не менее чем при 80 % их пробега от норм пробега для новых автомобилей и агрегатов.

При капитальном ремонте автомобиля или агрегата выполняется его полная разборка на узлы и детали, которые затем ремонтируют или заменяют. После укомплектования деталями агрегаты собирают, испытывают и направляют на сборку автомобиля. При обезличенном методе ремонта автомобиль собирают из ранее отремонтированных агрегатов.

Легковые автомобили и автобусы направляют в капитальный ремонт, если необходим капитальный ремонт его кузова. Грузовые автомобили направляют в капитальный ремонт, если необходим капитальный ремонт рамы, кабины, а также капитальный ремонт не менее трех основных агрегатов.

За свой срок службы полнокомплектный автомобиль подвергается, как правило, одному капитальному ремонту.

Цель диагностирования при капитальном ремонте — проверка качества ремонта.

Министерство образования РФ

Вологодский государственный

технический университет

Факультет: ПМ

Кафедра: А и АХ

Дисциплина: ТЭА

Расчётно-пояснительная записка

к курсовой работе

Руководитель: доцент Пикалев О.Н.

Разработчик: студент гр. МАХ-41

Гордеев В.В.

г. Вологда, 2002 г.

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ

по дисциплине «Техническая эксплуатация автомобилей»

Вариант № 47

1. Исследовать фактические сроки и состав работ по ТР переднего моста автомобиля ГАЗ-31029 и составить их математическое описание.

2. Разработать технологический процесс ТР переднего моста автомобиля ГАЗ-31029 при согласовании с руководителем сочетания дефектов.

СОДЕРЖАНИЕ

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ- 2

ВВЕДЕНИЕ- 4

1. КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И УСТРОЙСТВО АВТОМОБИЛЯ ГАЗ-31029 5

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ПЕРЕДНЕЙ ПОДВЕСКИ— 8

3. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ СРОКОВ И СОСТАВА РАБОТ ПО ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029- 9

3.1 Исходные данные- 9

3.2 Определение закона распределения трудоемкости ТР при завершенных испытаниях- 9

3.2.1 Определение среднего значения выборки. 10

3.2.2 Определение дисперсии. 10

3.2.3 Определение среднеквадратичного выборочного отклонения. 10

3.2.4 Определение выравнивающих частот. 10

3.2.5 Определение толерантных пределов. 10

3.3 Исследование вероятности возникновения неисправностей и состава работ по текущему ремонту 11

4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029- 13

4.1 Перечень работ по ТР переднего моста- 13

4.1.1 Снятие амортизатора- 13

4.1.2 Осмотр и дефектовка амортизатора- 13

4.1.3 Установка амортизатора- 13

4.1.4 Снятие пружины передней подвески- 13

4.1.5 Установка пружины- 14

4.1.6 Замена шкворня в сборе с подшипниками. 14

4.1.7 Регулировка углов установки колёс- 15

4.1.8 Регулировка схождения колёс- 15

4.1.9 Снятие стабилизатора поперечной устойчивости- 15

4.2 Используемые эксплуатационные материалы- 16

4.3 Определение производственной программы- 16

4.3.1 Определение удельной нормативной скорректированной трудоёмкости. 16

4.3.2 Определение годового пробега автомобиля- 16

4.3.3 Определение суммарного пробега всего парка автомобилей за год- 16

4.3.4 Определение объёма работ по ТР всего парка автомобилей за год- 17

4.3.5 Определение трудоёмкости ТР ходовой части за год- 17

4.3.6 Определение объёма работ по ТР переднего моста за год- 17

4.3.6 Определение трудоёмкости ТР переднего моста за сутки- 17

4.4 Подбор технологического оборудования- 17

4.5 Техническое нормирование трудоемкости ТР- 18

4.5.1 Определение технической нормы времени на операцию- 18

4.5.2 Определение штучно-калькуляционного времени- 19

4.5.3 Определение количества ТР за смену- 19

4.5.4 Определение количества изделий, обрабатываемых за сутки- 19

ЗАКЛЮЧЕНИЕ- 21

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ— 22

ПРИЛОЖЕНИЕ I—————————————————————————————————-23

ПРИЛОЖЕНИЕ II —————————————————————————————————25

ПРИЛОЖЕНИЕ III————————————————————————————————-27

ВВЕДЕНИЕ

По результатам многочисленных исследований годовая производительность автомобилей к концу срока их службы снижается в 1,5 — 2 раза по сравнению с первоначальной, снижается также безопасность их конструкции. За срок службы автомобиля расходы на его техническое обслуживание и ремонт превосходят первоначальную стоимость в 5 — 7 раз. Поэтому важным направлением, как при проектировании, так и при эксплуатации автомобилей является точная и достоверная прогнозная оценка основных показателей надежности их деталей. В курсовой работе рассматриваются вопросы по прогнозированию параметров среднего и остаточного ресурсов деталей автомобильных двигателей.

Курсовой проект по технической эксплуатации автомобилей ставит своей целью:

l закрепление и расширение теоретических и практических знаний по организации и технологии ТО и ТР автомобилей;

l развитие у навыков самостоятельной работы со специальной нормативной и научно-технической литературой при разработке технологических процессов ТО, ремонта и оценке надежности автомобилей в условиях АТП;

Темой данного курсового проекта является разработка технологического процесса ТР переднего моста автомобиля ГАЗ-31029. Первая часть проекта посвящена статистической оценке трудоемкости работ по ТР, что необходимо для правильной разработки самого технологического процесса (техническое нормирование труда, выбор технологического оборудования). Вторая часть посвящена непосредственно разработке технологического процесса ТР переднего моста данного автомобиля.

1. КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И УСТРОЙСТВО АВТОМОБИЛЯ ГАЗ-31029

Таблица 1.1

Краткая техническая характеристика автомобиля ГАЗ-31029

| Параметр | Размерность | Значение |

| Масса снаряженного автомобиля | кг | 1400 |

|

Габаритные размеры: длина ширина высота (без нагрузки) |

мм | |

| Число мест для сидения (включая водителя) и масса перевозимого груза, не более | кг | 5 и 50 |

| Колёсная база | мм | 2800 |

|

Колея колес: передних задних |

мм | |

| Наименьший дорожный просвет | мм | 156 |

| Наименьший радиус поворота по оси следа внешнего переднего колеса, не более | м | 5,8 |

| Эксплуатационные данные | ||

| Максимальная скорость с номинальной нагрузкой | км/ч | 147 |

|

Контрольный расход топлива (летом, для исправного автомобиля, после пробега 5000 км, с частичной загрузкой – 2 человека): при 90 км/ч при 120 км/ч |

л/100 км | |

| Выбег автомобиля со скорости 50 км/ч (не менее) | м | 500 |

Двигатель: модель ЗМЗ-402, 4-х цилиндровый, рядный, карбюраторный, верхнеклапанный, рабочий объем 2,44 л, степень сжатия 8,2, максимальная мощность 100 л.с. (73,5 кВт) при 4500 об/мин, максимальный крутящий момент 182 Н´м при 2300 об/мин;[1]

Система смазки комбинированная (смазка осуществляется под давлением и разбрызгиванием с охлаждением масла в радиаторе).

Система питания с принудительной подачей топлива бензонасосом диафрагменного типа. Карбюратор К-151 – двухкамерный, с падающим потоком и сбалансированной поплавковой камерой. Применяемое топливо – бензины марок А-76, АИ-93 и АИ-95 по ГОСТ 2084-77.

Система охлаждения – жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости центробежным насосом.

Система вентиляции картера – закрытая принудительная, действующая за счёт разряжения во впускной трубе.

Сцепление: сухое, однодисковое с гидравлическим приводом включения.

Коробка передач: механическая, четырёхступенчатая, снабжена синхронизаторами на всех передачах переднего хода. Тип управления – механический.

Передаточные числа передач:

первой – 3,5

второй – 2,26

третьей – 1,45

четвертой — 1,00

задний ход – 3,54

Карданная передача: открытая, двухвальная с промежуточной опорой. Каждый вал имеет по два карданных шарнира с крестовиной на игольчатых подшипниках.

Задний мост: с разъёмным или неразъёмным картером, главная передача заднего моста коническая, гипоидная. Передаточное число главной передачи равно 3,9.

Подвеска:

передняя – независимая пружинная на поперечных рычагах со стабилизатором поперечной устойчивости;

задняя – зависимая на продольных полуэллиптических рессорах.

Подвеска с гидравлическими телескопическими амортизаторами двустороннего действия.

Колеса и шины: штампованныедисковые, обод 5½J´14. Шины пневматические радиальные бескамерные, обозначение 205/70 R14.

Тормоза:

Рабочая система :

передние и задние тормозные механизмы барабанного типа, с гидравлическим двухконтурным приводом, с главным цилиндром тандемного типа, датчиком аварийного падения уровня тормозной жидкости и регулятором давления в системе задних тормозов.

Стояночная система действует на колодки задних тормозов рабочей системы, привод механический тросовый.

Таблица 1.2.

Заправочные емкости, л

| Топливные бак | 55 |

| Система смазки двигателя | 6 |

| Система охлаждения двигателя | 12 |

|

Картер коробки передач: 4-х ступенчатой 5-и ступенчатой |

|

|

Картер заднего моста: с разъёмным картером с не разъёмным картером |

|

|

Амортизаторы: передний задний |

|

| Картер рулевого механизма | 0,4 |

| Гидравлический привод тормозов | 0,6 |

| Гидравлический привод выключения сцепления | 0,18 |

| Бачок омывателя ветрового стекла | 2 |

Таблица 1.3

Регулировочные и контрольные данные

| Параметр | Размерность | Значение |

|

Тепловой зазор между клапанами и коромыслами при 20°С: для выпускных клапанов 1-го и 4-го цилиндров для остальных клапанов |

мм |

0,35-0,40 0,40-0,45 |

| Зазор между электродами свечей зажигания | мм | 0,80-0,95 |

| Давление масла на прогретом двигателе при частоте вращения коленвала двигателя на холостом ходу (550-650 об/мин) | кПа (кгс/см2 ) | 80 (0,8) |

| Прогиб ремней привода вентилятора и генератора при нажатии с усилием 40 Н (4 кгс) | мм | 8-10 |

| Регулируемое напряжение в сети | В | 13,4-14,7 |

| Нормальная температура охлаждающей жидкости | °С | 80-90 |

| Плотность охлаждающей жидкости при 20°С | г/см2 | 1,075-1,085 |

| Люфт рулевого колеса, не более | ° пов. рул. колеса | 10 |

| Свободный ход педали сцепления | мм | 12-28 |

| Полный ход педали сцепления | мм | 145-160 |

| Ход вилки выключения сцепления, не менее | мм | 14 |

| Минимально допустимая толщина фрикционных накладок передних и задних тормозов | мм | 1,0 |

| Свободный ход педали тормоза при неработающем двигателе | мм | 3-5 |

| Максимальный уклон, на котором автомобиль с полной нагрузкой удерживается стояночным тормозом | % | 16 |

|

Давление воздуха в шинах: передних задних |

кПа |

200-210 210-220 |

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ПЕРЕДНЕЙ ПОДВЕСКИ

На автомобиле применена независимая шкворневая передняя подвеска.

Балка передней подвески крепится болтами к лонжеронам кузова и является опорной частью для крепления силового агрегата автомобиля и элементов подвески.

Верхние и нижние поперечные рычаги обеспечивают независимое перемещение каждого из передних колёс в вертикальной плоскости (при преодолении дорожных препятствий).

В проушины внутренних концов верхних и нижних рычагов запрессованы резинометаллические втулки, посредством которых рычаги соединяются с осями и фиксируются на осях гайками. Оси верхних рычагов закреплены на балке болтами, а осями нижних рычагов являются резьбовые пальцы, ввёрнутые в резьбовые втулки балки передней подвески. От самопроизвольного отворачивания оси нижних рычагов фиксируют стопорными скобами, которые крепятся болтами к втулкам балки. К верхним рычагам крепятся болтами буферы верхних рычагов с опорами. К нижним рычагам привёрнуты чашки пружин передней подвески. К проушинам наружных концов рычагов с помощью пальцев закреплены стойки передней подвески с запрессованными в головки стоек резьбовыми шарнирами. Конструкция верхних и нижних резьбовых шарниров стойки одинаковая. Наружная втулка имеет внутреннюю резьбу и запрессована в головку стойки. В неё ввернута распорная втулка с наружной резьбой. При этом наружная втулка неподвижна при работе относительно стойки, а неподвижность распорной втулки по отношению к рычагам подвески обеспечивается за счет сжатия пальцем стойки втулки между рычагами. Резьбовой шарнир для защиты от грязи уплотнен резиновыми уплотнительными кольцами. В процессе эксплуатации резьбовые шарниры периодически смазывают трансмиссионным маслом через пресс-масленки. К стойкам крепятся резиновые буфера хода сжатия.

Поворотные кулаки соединены со стойками шкворнями с игольчатыми подшипниками. Для восприятия осевых нагрузок в шкворневых соединениях имеются упорные шариковые подшипники, установленные между верхними ушками поворотных кулаков и стоек. Все подшипники от загрязнений защищены резиновыми уплотнениями. Подшипники шкворней в эксплуатации смазываются трансмиссионным маслом через пресс-масленки в соответствии с принятой периодичностью. Шкворни в поворотных кулаках стопорятся штифтами. Торцы шкворней закрыты съемными заглушками.

| Видео (кликните для воспроизведения). |

К поворотным кулакам болтами прикреплены поворотные рычаги рулевой трапеции, тормозные щиты и скобы дисковых тормозов.

На цапфах поворотных кулаков установлены ступицы передних колес. Каждая ступица вращается на двух роликовых конических подшипниках. На ступице установлен тормозной диск. Со стороны тормозного щита ступица уплотнена сальником, а снаружи – колпаком. Регулировка затяжки подшипников ступицы осуществляется гайкой одноразового пользования. Гайка фиксируется на цапфе ступицы замятием буртика гайки так, чтобы смятая часть гайки вошла в паз цапфы поворотного кулака.

Амортизаторы передней подвески – телескопические, гидравлические, двухстороннего действия.

Амортизаторы установлены внутри пружин. Выступающие из амортизаторов верхние части штоков защищены от грязи резиновыми колпаками. Верхние концы амортизаторов через резиновые подушки закреплены в головках балки передней подвески, а нижние крепятся к чашкам пружин.

3. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ СРОКОВ И СОСТАВА РАБОТ ПО ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-310 29

При решении задач технического обслуживания и ремонта автомобилей большое значение имеет создание нормативной базы: расчет ресурсов деталей, узлов и агрегатов, определение допустимых отклонений диагностических параметров, определение трудоемкости работ, расчет потребности в запасных частях и т.д.

3.1 Исходные данные

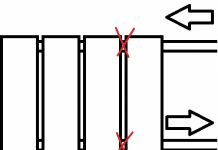

Имеем следующие результаты исследования трудоемкости текущего ремонта переднего моста (по отношению к общему объёму работ по подвеске) автомобиля ГАЗ-31029 (см. табл. 3.1 и рис. 3.1).

Таблица 3.1

Трудоемкость ТР переднего моста автомобиля ГАЗ-31029

| Трудоемкость, % | 43 | 49 | 55 | 61 | 67 | 73 | 79 | 85 |

| Частота | 1 | 3 | 7 | 12 | 9 | 5 | 3 | 2 |

Рис. 3.1

Операции по текущему ремонту переднего моста распределились следующим образом:

a по игольчатым подшипникам – 5 технических воздействий,

a по амортизаторам – 6,

a по пружине – 2,

a по втулкам стабилизатора – 3.

Всего 16 технических воздействий по 42-м автомобилям.

3.2 Определение закона распределения трудоемкости ТР при завершенных испытаниях

Завершенные испытания используются в тех случаях, когда ресурс испытаний сравнительно невелик: обычно при этих испытаниях можно получить сравнительно большой объем статистики, что повышает точность результатов. Расчет трудоемкости ТР производим «вручную».

3.2.1 Определение среднего значения выборки.

Среднее значение выборки определяется по формуле:

где ni – частота; xi – трудоёмкость; n – сумма частот. Тогда %.

3.2.2 Определение дисперсии.

Если n

Министерство образования РФ

Вологодский государственный

технический университет

Факультет: ПМ

Кафедра: А и АХ

Дисциплина: ТЭА

Расчётно-пояснительная записка

к курсовой работе

Руководитель: доцент Пикалев О.Н.

Разработчик: студент гр. МАХ-41

Гордеев В.В.

г. Вологда, 2002 г.

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ

по дисциплине «Техническая эксплуатация автомобилей»

Вариант № 47

1. Исследовать фактические сроки и состав работ по ТР переднего моста автомобиля ГАЗ-31029 и составить их математическое описание.

2. Разработать технологический процесс ТР переднего моста автомобиля ГАЗ-31029 при согласовании с руководителем сочетания дефектов.

СОДЕРЖАНИЕ

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ- 2

ВВЕДЕНИЕ- 4

1. КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И УСТРОЙСТВО АВТОМОБИЛЯ ГАЗ-31029 5

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ПЕРЕДНЕЙ ПОДВЕСКИ— 8

3. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ СРОКОВ И СОСТАВА РАБОТ ПО ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029- 9

3.1 Исходные данные- 9

3.2 Определение закона распределения трудоемкости ТР при завершенных испытаниях- 9

3.2.1 Определение среднего значения выборки. 10

3.2.2 Определение дисперсии. 10

3.2.3 Определение среднеквадратичного выборочного отклонения. 10

3.2.4 Определение выравнивающих частот. 10

3.2.5 Определение толерантных пределов. 10

3.3 Исследование вероятности возникновения неисправностей и состава работ по текущему ремонту 11

4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-31029- 13

4.1 Перечень работ по ТР переднего моста- 13

4.1.1 Снятие амортизатора- 13

4.1.2 Осмотр и дефектовка амортизатора- 13

4.1.3 Установка амортизатора- 13

4.1.4 Снятие пружины передней подвески- 13

4.1.5 Установка пружины- 14

4.1.6 Замена шкворня в сборе с подшипниками. 14

4.1.7 Регулировка углов установки колёс- 15

4.1.8 Регулировка схождения колёс- 15

4.1.9 Снятие стабилизатора поперечной устойчивости- 15

4.2 Используемые эксплуатационные материалы- 16

4.3 Определение производственной программы- 16

4.3.1 Определение удельной нормативной скорректированной трудоёмкости. 16

4.3.2 Определение годового пробега автомобиля- 16

4.3.3 Определение суммарного пробега всего парка автомобилей за год- 16

4.3.4 Определение объёма работ по ТР всего парка автомобилей за год- 17

4.3.5 Определение трудоёмкости ТР ходовой части за год- 17

4.3.6 Определение объёма работ по ТР переднего моста за год- 17

4.3.6 Определение трудоёмкости ТР переднего моста за сутки- 17

4.4 Подбор технологического оборудования- 17

4.5 Техническое нормирование трудоемкости ТР- 18

4.5.1 Определение технической нормы времени на операцию- 18

4.5.2 Определение штучно-калькуляционного времени- 19

4.5.3 Определение количества ТР за смену- 19

4.5.4 Определение количества изделий, обрабатываемых за сутки- 19

ЗАКЛЮЧЕНИЕ- 21

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ— 22

ПРИЛОЖЕНИЕ I—————————————————————————————————-23

ПРИЛОЖЕНИЕ II —————————————————————————————————25

ПРИЛОЖЕНИЕ III————————————————————————————————-27

ВВЕДЕНИЕ

По результатам многочисленных исследований годовая производительность автомобилей к концу срока их службы снижается в 1,5 — 2 раза по сравнению с первоначальной, снижается также безопасность их конструкции. За срок службы автомобиля расходы на его техническое обслуживание и ремонт превосходят первоначальную стоимость в 5 — 7 раз. Поэтому важным направлением, как при проектировании, так и при эксплуатации автомобилей является точная и достоверная прогнозная оценка основных показателей надежности их деталей. В курсовой работе рассматриваются вопросы по прогнозированию параметров среднего и остаточного ресурсов деталей автомобильных двигателей.

Курсовой проект по технической эксплуатации автомобилей ставит своей целью:

l закрепление и расширение теоретических и практических знаний по организации и технологии ТО и ТР автомобилей;

l развитие у навыков самостоятельной работы со специальной нормативной и научно-технической литературой при разработке технологических процессов ТО, ремонта и оценке надежности автомобилей в условиях АТП;

Темой данного курсового проекта является разработка технологического процесса ТР переднего моста автомобиля ГАЗ-31029. Первая часть проекта посвящена статистической оценке трудоемкости работ по ТР, что необходимо для правильной разработки самого технологического процесса (техническое нормирование труда, выбор технологического оборудования). Вторая часть посвящена непосредственно разработке технологического процесса ТР переднего моста данного автомобиля.

1. КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И УСТРОЙСТВО АВТОМОБИЛЯ ГАЗ-31029

Таблица 1.1

Краткая техническая характеристика автомобиля ГАЗ-31029

| Параметр | Размерность | Значение |

| Масса снаряженного автомобиля | кг | 1400 |

|

Габаритные размеры: длина ширина высота (без нагрузки) |

мм | |

| Число мест для сидения (включая водителя) и масса перевозимого груза, не более | кг | 5 и 50 |

| Колёсная база | мм | 2800 |

|

Колея колес: передних задних |

мм | |

| Наименьший дорожный просвет | мм | 156 |

| Наименьший радиус поворота по оси следа внешнего переднего колеса, не более | м | 5,8 |

| Эксплуатационные данные | ||

| Максимальная скорость с номинальной нагрузкой | км/ч | 147 |

|

Контрольный расход топлива (летом, для исправного автомобиля, после пробега 5000 км, с частичной загрузкой – 2 человека): при 90 км/ч при 120 км/ч |

л/100 км | |

| Выбег автомобиля со скорости 50 км/ч (не менее) | м | 500 |

Двигатель: модель ЗМЗ-402, 4-х цилиндровый, рядный, карбюраторный, верхнеклапанный, рабочий объем 2,44 л, степень сжатия 8,2, максимальная мощность 100 л.с. (73,5 кВт) при 4500 об/мин, максимальный крутящий момент 182 Н´м при 2300 об/мин;[1]

Система смазки комбинированная (смазка осуществляется под давлением и разбрызгиванием с охлаждением масла в радиаторе).

Система питания с принудительной подачей топлива бензонасосом диафрагменного типа. Карбюратор К-151 – двухкамерный, с падающим потоком и сбалансированной поплавковой камерой. Применяемое топливо – бензины марок А-76, АИ-93 и АИ-95 по ГОСТ 2084-77.

Система охлаждения – жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости центробежным насосом.

Система вентиляции картера – закрытая принудительная, действующая за счёт разряжения во впускной трубе.

Сцепление: сухое, однодисковое с гидравлическим приводом включения.

Коробка передач: механическая, четырёхступенчатая, снабжена синхронизаторами на всех передачах переднего хода. Тип управления – механический.

Передаточные числа передач:

первой – 3,5

второй – 2,26

третьей – 1,45

четвертой — 1,00

задний ход – 3,54

Карданная передача: открытая, двухвальная с промежуточной опорой. Каждый вал имеет по два карданных шарнира с крестовиной на игольчатых подшипниках.

Задний мост: с разъёмным или неразъёмным картером, главная передача заднего моста коническая, гипоидная. Передаточное число главной передачи равно 3,9.

Подвеска:

передняя – независимая пружинная на поперечных рычагах со стабилизатором поперечной устойчивости;

задняя – зависимая на продольных полуэллиптических рессорах.

Подвеска с гидравлическими телескопическими амортизаторами двустороннего действия.

Колеса и шины: штампованныедисковые, обод 5½J´14. Шины пневматические радиальные бескамерные, обозначение 205/70 R14.

Тормоза:

Рабочая система :

передние и задние тормозные механизмы барабанного типа, с гидравлическим двухконтурным приводом, с главным цилиндром тандемного типа, датчиком аварийного падения уровня тормозной жидкости и регулятором давления в системе задних тормозов.

Стояночная система действует на колодки задних тормозов рабочей системы, привод механический тросовый.

Таблица 1.2.

Заправочные емкости, л

| Топливные бак | 55 |

| Система смазки двигателя | 6 |

| Система охлаждения двигателя | 12 |

|

Картер коробки передач: 4-х ступенчатой 5-и ступенчатой |

|

|

Картер заднего моста: с разъёмным картером с не разъёмным картером |

|

|

Амортизаторы: передний задний |

|

| Картер рулевого механизма | 0,4 |

| Гидравлический привод тормозов | 0,6 |

| Гидравлический привод выключения сцепления | 0,18 |

| Бачок омывателя ветрового стекла | 2 |

Таблица 1.3

Регулировочные и контрольные данные

| Параметр | Размерность | Значение |

|

Тепловой зазор между клапанами и коромыслами при 20°С: для выпускных клапанов 1-го и 4-го цилиндров для остальных клапанов |

мм |

0,35-0,40 0,40-0,45 |

| Зазор между электродами свечей зажигания | мм | 0,80-0,95 |

| Давление масла на прогретом двигателе при частоте вращения коленвала двигателя на холостом ходу (550-650 об/мин) | кПа (кгс/см2 ) | 80 (0,8) |

| Прогиб ремней привода вентилятора и генератора при нажатии с усилием 40 Н (4 кгс) | мм | 8-10 |

| Регулируемое напряжение в сети | В | 13,4-14,7 |

| Нормальная температура охлаждающей жидкости | °С | 80-90 |

| Плотность охлаждающей жидкости при 20°С | г/см2 | 1,075-1,085 |

| Люфт рулевого колеса, не более | ° пов. рул. колеса | 10 |

| Свободный ход педали сцепления | мм | 12-28 |

| Полный ход педали сцепления | мм | 145-160 |

| Ход вилки выключения сцепления, не менее | мм | 14 |

| Минимально допустимая толщина фрикционных накладок передних и задних тормозов | мм | 1,0 |

| Свободный ход педали тормоза при неработающем двигателе | мм | 3-5 |

| Максимальный уклон, на котором автомобиль с полной нагрузкой удерживается стояночным тормозом | % | 16 |

|

Давление воздуха в шинах: передних задних |

кПа |

200-210 210-220 |

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ПЕРЕДНЕЙ ПОДВЕСКИ

На автомобиле применена независимая шкворневая передняя подвеска.

Балка передней подвески крепится болтами к лонжеронам кузова и является опорной частью для крепления силового агрегата автомобиля и элементов подвески.

Верхние и нижние поперечные рычаги обеспечивают независимое перемещение каждого из передних колёс в вертикальной плоскости (при преодолении дорожных препятствий).

В проушины внутренних концов верхних и нижних рычагов запрессованы резинометаллические втулки, посредством которых рычаги соединяются с осями и фиксируются на осях гайками. Оси верхних рычагов закреплены на балке болтами, а осями нижних рычагов являются резьбовые пальцы, ввёрнутые в резьбовые втулки балки передней подвески. От самопроизвольного отворачивания оси нижних рычагов фиксируют стопорными скобами, которые крепятся болтами к втулкам балки. К верхним рычагам крепятся болтами буферы верхних рычагов с опорами. К нижним рычагам привёрнуты чашки пружин передней подвески. К проушинам наружных концов рычагов с помощью пальцев закреплены стойки передней подвески с запрессованными в головки стоек резьбовыми шарнирами. Конструкция верхних и нижних резьбовых шарниров стойки одинаковая. Наружная втулка имеет внутреннюю резьбу и запрессована в головку стойки. В неё ввернута распорная втулка с наружной резьбой. При этом наружная втулка неподвижна при работе относительно стойки, а неподвижность распорной втулки по отношению к рычагам подвески обеспечивается за счет сжатия пальцем стойки втулки между рычагами. Резьбовой шарнир для защиты от грязи уплотнен резиновыми уплотнительными кольцами. В процессе эксплуатации резьбовые шарниры периодически смазывают трансмиссионным маслом через пресс-масленки. К стойкам крепятся резиновые буфера хода сжатия.

Поворотные кулаки соединены со стойками шкворнями с игольчатыми подшипниками. Для восприятия осевых нагрузок в шкворневых соединениях имеются упорные шариковые подшипники, установленные между верхними ушками поворотных кулаков и стоек. Все подшипники от загрязнений защищены резиновыми уплотнениями. Подшипники шкворней в эксплуатации смазываются трансмиссионным маслом через пресс-масленки в соответствии с принятой периодичностью. Шкворни в поворотных кулаках стопорятся штифтами. Торцы шкворней закрыты съемными заглушками.

К поворотным кулакам болтами прикреплены поворотные рычаги рулевой трапеции, тормозные щиты и скобы дисковых тормозов.

На цапфах поворотных кулаков установлены ступицы передних колес. Каждая ступица вращается на двух роликовых конических подшипниках. На ступице установлен тормозной диск. Со стороны тормозного щита ступица уплотнена сальником, а снаружи – колпаком. Регулировка затяжки подшипников ступицы осуществляется гайкой одноразового пользования. Гайка фиксируется на цапфе ступицы замятием буртика гайки так, чтобы смятая часть гайки вошла в паз цапфы поворотного кулака.

Амортизаторы передней подвески – телескопические, гидравлические, двухстороннего действия.

Амортизаторы установлены внутри пружин. Выступающие из амортизаторов верхние части штоков защищены от грязи резиновыми колпаками. Верхние концы амортизаторов через резиновые подушки закреплены в головках балки передней подвески, а нижние крепятся к чашкам пружин.

3. СТАТИСТИЧЕСКОЕ ИССЛЕДОВАНИЕ СРОКОВ И СОСТАВА РАБОТ ПО ТР ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ ГАЗ-310 29

При решении задач технического обслуживания и ремонта автомобилей большое значение имеет создание нормативной базы: расчет ресурсов деталей, узлов и агрегатов, определение допустимых отклонений диагностических параметров, определение трудоемкости работ, расчет потребности в запасных частях и т.д.

3.1 Исходные данные

Имеем следующие результаты исследования трудоемкости текущего ремонта переднего моста (по отношению к общему объёму работ по подвеске) автомобиля ГАЗ-31029 (см. табл. 3.1 и рис. 3.1).

Таблица 3.1

Трудоемкость ТР переднего моста автомобиля ГАЗ-31029

| Трудоемкость, % | 43 | 49 | 55 | 61 | 67 | 73 | 79 | 85 |

| Частота | 1 | 3 | 7 | 12 | 9 | 5 | 3 | 2 |

Рис. 3.1

Операции по текущему ремонту переднего моста распределились следующим образом:

a по игольчатым подшипникам – 5 технических воздействий,

a по амортизаторам – 6,

a по пружине – 2,

a по втулкам стабилизатора – 3.

Всего 16 технических воздействий по 42-м автомобилям.

3.2 Определение закона распределения трудоемкости ТР при завершенных испытаниях

Завершенные испытания используются в тех случаях, когда ресурс испытаний сравнительно невелик: обычно при этих испытаниях можно получить сравнительно большой объем статистики, что повышает точность результатов. Расчет трудоемкости ТР производим «вручную».

3.2.1 Определение среднего значения выборки.

Среднее значение выборки определяется по формуле:

где ni – частота; xi – трудоёмкость; n – сумма частот. Тогда %.

3.2.2 Определение дисперсии.

| Видео (кликните для воспроизведения). |

Если n

Источники:

- Каталог деталей и сборочных единиц автомобилей КамАЗ-5320, КамАЗ-53212, КамАЗ-5410, КамАЗ-54112, КамАЗ-5511 и КамАЗ-55102; М.: Машиностроение — Москва, 1988. — 520 c.

- Сизов, М. П. Автомобили Iveco Daily с 2000 года выпуска. Том 1. Руководство по эксплуатации, техническому обслуживанию и ремонту / М.П. Сизов, Д.И. Евсеев. — М.: Диез, 2015. — 448 c.

- Рассел Джесси Гибридный автомобиль; Книга по Требованию — Москва, 2012. — 102 c.

Приветствую Вас на нашем портале. Меня зовут Аркадий Тарасов. В настоящее время я уже более 7 лет работаю механиком. Я считаю, что являюсь специалистом в этом направлении, хочу научить всех посетителей сайта решать разнообразные задачи.

Все материалы для сайта собраны и тщательно переработаны с целью донести в доступном виде всю требуемую информацию. Перед применением описанного на сайте всегда необходима ОБЯЗАТЕЛЬНАЯ консультация с профессионалами.